Análise Estatística de Operações de Escavações Levando a Reparos Produtivos

Introdução

O CIM (Cognitive Integrity Management) é um aplicativo SaaS de ponta a ponta para gerenciamento avançado de integridade de dutos para operadores em todo o mundo. Possui funcionalidade abrangente para otimizar e fornecer planejamento e rastreamento de avaliação; análises da integridade dos dados para conformidade regulatória; gerenciamento de escavação, prontidão para auditoria em tempo real; inteligência de negócio instantânea; e integração com outros sistemas corporativos.

Este artigo explorará metodologias sobre como a inteligência de negócios é derivada de operações de escavação e esforços de reparos produtivos.

Em parceria com um cliente, ao tentar identificar possíveis melhorias no processo a partir do fluxo de trabalho atual, encontramos uma oportunidade de examinar criticamente a proporção de escavações que levaram a um reparo produtivo como parte do programa de gerenciamento de integridade (PGI). Na indústria, esse cálculo é conhecido como a razão entre escavação e reparo, no entanto, para a finalidade deste artigo, iremos denominar de fração de reparo.

Escavações e reparos têm o maior impacto na otimização dos negócios, pois são os maiores centro de custo das operações de integridade. Criticamente, o CIM fornece informações de crescimento pit-a-pit para qualquer anomalia usando o conjunto completo de dados históricos de inspeções in-line (ILI) e permite vinculá-lo aos dados de reparo.

O conjunto de dados contém registros de 1.047 ILI, entre os períodos de 1991 e 2017, e em dutos construídos entre 1920 e 2016. Mais de 23.000 escavações foram realizadas entre os períodos de 1959 e 2016, o que se traduz em 274 kms de escavações de dutos.

A tabela 1 mostra as três maiores categorias de anomalias presentes no conjunto de dados.

| Categoria da anomalia | Contagem |

| Perda de metal | 14.533 |

| Mossas | 5.774 |

| Trincas | 2083 |

Dos registros de escavação determinamos se houve um reparo produtivo ou se o duto foi simplesmente revestido novamente sem nenhuma ação necessária. A razão das escavações com reparos efetivos em relação ao número total de escavações é definido como fração de reparo, e é a métrica de desempenho de escavação que consideramos neste artigo. Uma das vantagens principais do CIM é o alinhamento automático de anomalias dos registros históricos de ILI e o cálculo do crescimento pit-a-pit baseado nestas medições. Para cada anomalia que é o foco de uma escavação, nós temos acesso as medições das inspeções e este cálculo de crescimento.

A fração de reparo varia bastante quando calculada para o subconjunto do conjunto de dados completo. Existem muitas razões para que uma escavação não leve a um reparo produtivo, incluindo uma ampla categoria de erros de análise, localização incorreta de anomalias baseadas em registros ILI, anomalias em investigação que já foram mitigadas, e incapacidade de incluir todos os dados disponíveis devido a limitações computacionais. Estes erros de análises podem ser reduzidos através de uma melhor computação e ferramentas de gerenciamento de dados.

Resultados

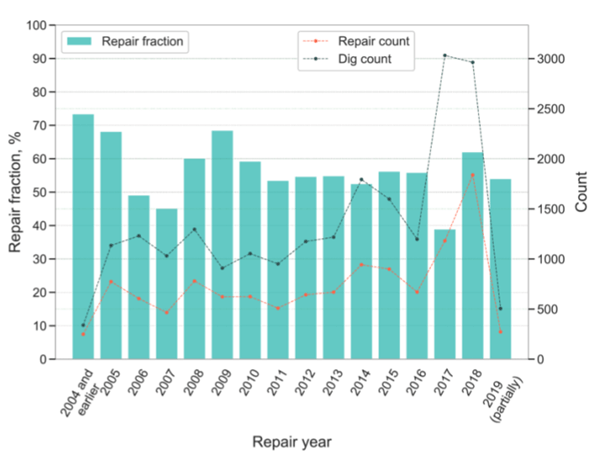

A eficácia geral de um programa de escavação pode ser avaliada. Por exemplo, a Figura 1 mostra o desempenho histórico em todos os anos de reparo. Embora exista alguma variação, a fração de reparo é praticamente estável entre 40-60% das escavações.

Figura 1. Reparo de fração agrupado por ano de reparo |

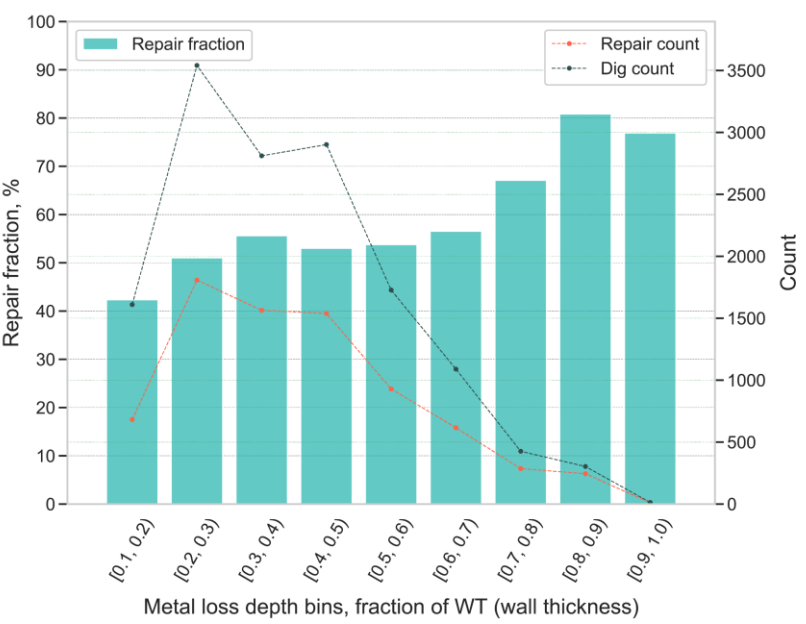

O monitoramento de condições envolve encontrar anomalias que requerem correção com base nas condições estabelecidas pelo regulador, bem como aquelas que requerem atenção com base nas melhores práticas do operador. Muitas condições são baseadas na profundidade da anomalia ou nas interações entre anomalias e características do tubo. Correlação dos dados de juntas de ILI e dados de crescimento e alinhamento calculados pelo CIM com o conjunto de dados de reparo nos permite avaliar a fração de reparo contra estas variáveis. Por exemplo, a Figura 2 ilustra que escavações para anomalias de corrosão mais profundas têm mais probabilidade de levar a um reparo.

Figura 2. O reparo de fração mostrado como função da profundidade de corrosão como medido pelas ferramentas de ILI. |

Na sessão seguinte, vamos descrever uma abordagem de análise consistente e planejar mudanças para um programa de monitoração de condição quando houver disponibilidade de um conjunto grande e diversificado de reparos.

Otimização da fração de reparo

Ao coletar dados sobre o gerenciamento da integridade e os processos de tomada de decisão, torna-se possível medir os efeitos de fatores específicos na taxa de reparo e identificar oportunidades de melhoria.

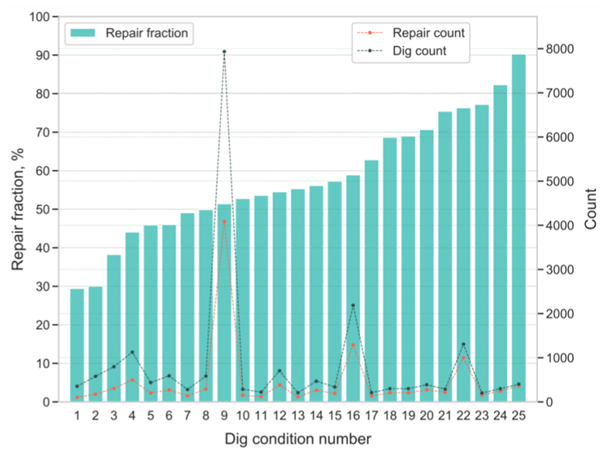

Figura 3. Fração de reparo plotada em diferentes condições usadas em um programa de escavação. As condições são classificadas na ordem crescente da fração de reparo. |

Um programa de monitoramento de condições pode incluir mais de cem condições para cavar e potencialmente reparar uma anomalia. A fração de reparo é mostrada na Figura 3 para condições bem representadas com pelo menos 200 escavações. As condições reais no gráfico são codificadas com números e ordenadas pelo aumento da fração de reparo. A descrição de todas as condições pode ser encontrada na Tabela A do Apêndice.

Nesta seção, consideramos a Condição 4 para uma análise aprofundada. A condição 4 é definida como anomalias de perda de metal com crescimento para exceder os critérios de profundidade e / ou pressão pelo processo de intervalo de reavaliação e possui uma fração de reparo geral de 44%. Apresentamos um esquema para usar critérios adicionais de profundidade e crescimento de anomalias para reduzir o número de escavações que não levam a um reparo. O esquema é generalizável para outras condições de escavação. Apresentamos um esquema para usar critérios adicionais de profundidade e crescimento de anomalias para reduzir o número de escavações que não levam a um reparo. O esquema é generalizável para outras condições de escavação.

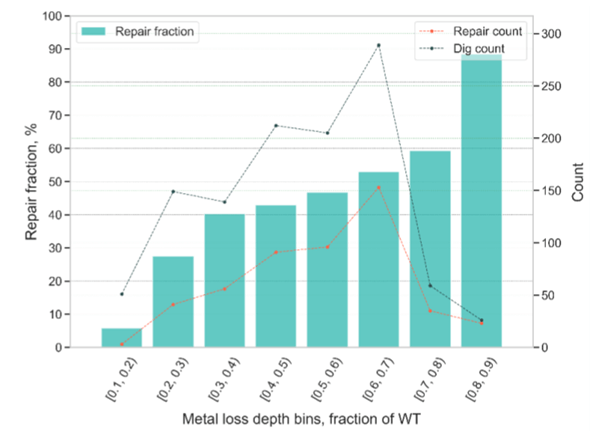

A Figura 4 mostra que a razão não é distribuída uniformemente entre os diferentes valores da profundidade de perda de metal e a fração de reparo aumenta com o aumento da profundidade. A análise neste artigo pode ser aplicada quando a fração de reparo varia com outros parâmetros de anomalia, como comprimento e largura da corrosão, mas consideramos aqui apenas a profundidade da perda de metal.

Para a Condição 4, pode-se adicionar um critério extra que exija profundidade de perda de metal> 20%, excluindo a primeira posição na Figura 4. Em números absolutos, isso significa realizar 51 menos escavações com o custo de não fazer três reparos. Obviamente, uma maior precisão na seleção do limite de profundidade é limitada apenas pelo poder estatístico desse subconjunto do conjunto de dados de reparo.

Figura 4. Fração de reparo da condição 4 dividida em grupos de perda de metal medida por ILI. A proporção da fração de reparo integrada é 44,1% |

Além disso, com essa idéia em mente, é possível fazer uma varredura fina do limite. A varredura é feita passando por valores de profundidade de perda de metal entre 0% a 30% em incrementos de 1%. Não há dificuldade técnica para realizar uma varredura completa de até 100%. No entanto, seria impraticável considerar valores mais altos do limiar de perda de metal, uma vez que se torna muito arriscado excluir quaisquer escavações ou reparos.

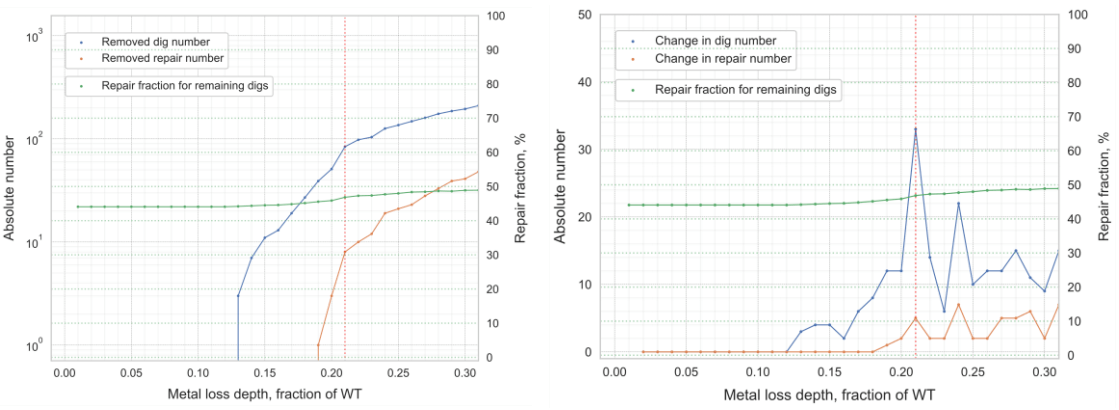

A Figura 5a mostra o número de escavações e reparos que teriam sido excluídos por um critério de limiar de profundidade de perda de metal. Os pontos laranja mostram quantos reparos foram excluídos do conjunto de dados conforme eles caem abaixo do limite de profundidade. Os pontos azuis representam o número de escavações excluídas. A fração de reparo para as escavações que seriam realizadas mesmo com o critério adicional é mostrada em verde. Como as anomalias de maior profundidade são mais propensas a exigir reparo durante uma operação de escavação, essa fração aumenta com o aumento da profundidade do limite. Os operadores selecionariam um limite de profundidade ideal, comprometendo o número de escavações que não levam ao reparo contra a pequena fração de escavações que justificam um reparo.

Figura 5. Resultados da varredura para a profundidade ideal de perda de metal. A imagem à esquerda (a) mostra quantas escavacões e reparos são excluídos da consideração à medida que o limiar se move ao longo do eixo horizontal. A imagem à direita (b) mostra a alteração no número de escavações e reparos à medida que o limiar se move. Nas duas imagens, a linha verde (e os eixos da direita associados) mostra a fração de reparo para os dados restantes acima do limite, e a linha vermelha indica o valor do limite discutido no texto. |

O exame detalhado do efeito sobre a fração de reparo de um critério adicional permite que valores "críticos" do critério sejam identificados, onde há uma grande alteração na fração de reparo. A seleção do critério de profundidade específico requer o equilíbrio do custo das escavações sem reparo e a mitigação de riscos das escavações que levam a um reparo, e esse processo é informado pelo valor da fração de reparo. Por exemplo, um critério de profundidade de 20% exclui 51 escavações, incluindo apenas 3 escavações com reparo. Aumentar o critério de profundidade para 21% exclui um total de 82 escavações e apenas 8 escavações com reparo. Embora esta análise considere apenas escavações para a Condição 4, respondendo por 5% das escavações de reparo neste conjunto de dados, um processo de otimização semelhante pode ser aplicado às outras categorias de condição de escavação. Na Figura 5, vemos que a fração de reparo apresenta um aumento de 1-2% quando um limite de profundidade em torno de 20% é aplicado.

Inclusão de crescimento de anomalia pit-a-pit

Um grande conjunto de dados com várias dimensões oferece ainda mais oportunidades de estudos de otimização. Além de verificar a dependência da profundidade da perda de metal feita acima, também é possível observar o crescimento pit-a-pit e outras dimensões de dados.

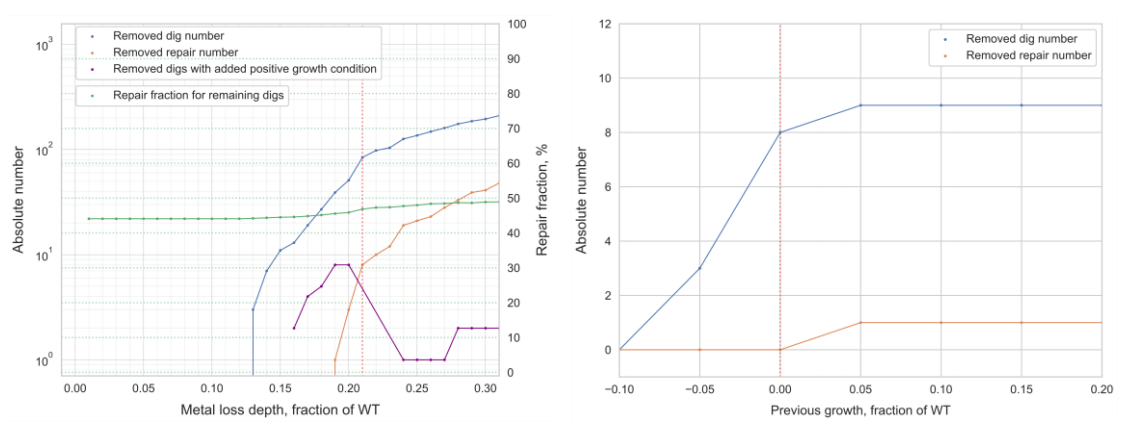

Para um determinado critério de profundidade de perda de metal, um critério de crescimento adicional retém as escavações com reparo, excluindo escavações que não levam ao reparo. Este processo é mostrado na Figura 6b para o critério de profundidade fixa de 20%. Na Figura 6a, o número de escavações excluídas por um critério combinado de um limite de profundidade e um limite de crescimento é mostrado em roxo. Este critério evita exclusão de escavações que levaram ao reparo, mantendo assim o perfil de risco inalterado.

Esse processo também pode ser ajustado com uma varredura de possíveis limites, a fim de encontrar a melhor otimização possível sob condições extras de escolha. Concretamente, um critério de profundidade de 20% ou mais e a exigência de qualquer crescimento positivo exclui 8 escavações, mantendo todas as escavações que levaram a um reparo.

Figura 6. A imagem à esquerda (a) é a Figura 5a, com resultados de otimização adicionais sobre o crescimento pit-a-pit. Para cada valor de limite de perda de metal, uma varredura extra é realizada sobre a variável de crescimento, exigindo que o número de reparos excluídos seja zero. A curva roxa mostra o número de escavações que não levam ao reparo excluído por uma combinação de crescimento e critério de profundidade que representa os valores máximos encontrados em um determinado limite de perda de metal. A imagem direita (b) mostra um exemplo de uma das varreduras correspondentes ao valor fixo de perda de metal de 20% |

Ao adaptar os critérios de seleção para essas condições e ao introduzir conjuntos de dados adicionais, como um modelo de crescimento avançado baseado no alinhamento de anomalias pit-a-pit, existe uma oportunidade de realizar menos escavações improdutivas. Os operadores podem alocar recursos de maneira mais eficiente para escavações com maior probabilidade de levar a reparos produtivos enquanto equilibram custo-benefício e risco.

Muitas condições dependem dos valores medidos em uma única corrida de ILI. A otimização de seu desempenho pode ter um grande impacto na relação custo-benefício geral de um programa de escavação, conforme ilustrado acima. Na próxima seção, examinaremos como a fração de reparo pode ser usada para avaliar modelos de crescimento, incluindo o cálculo de crescimento pit-a-pit baseado no alinhamento do CIM.

Fração de reparo em diferentes cenários de modelo de crescimento

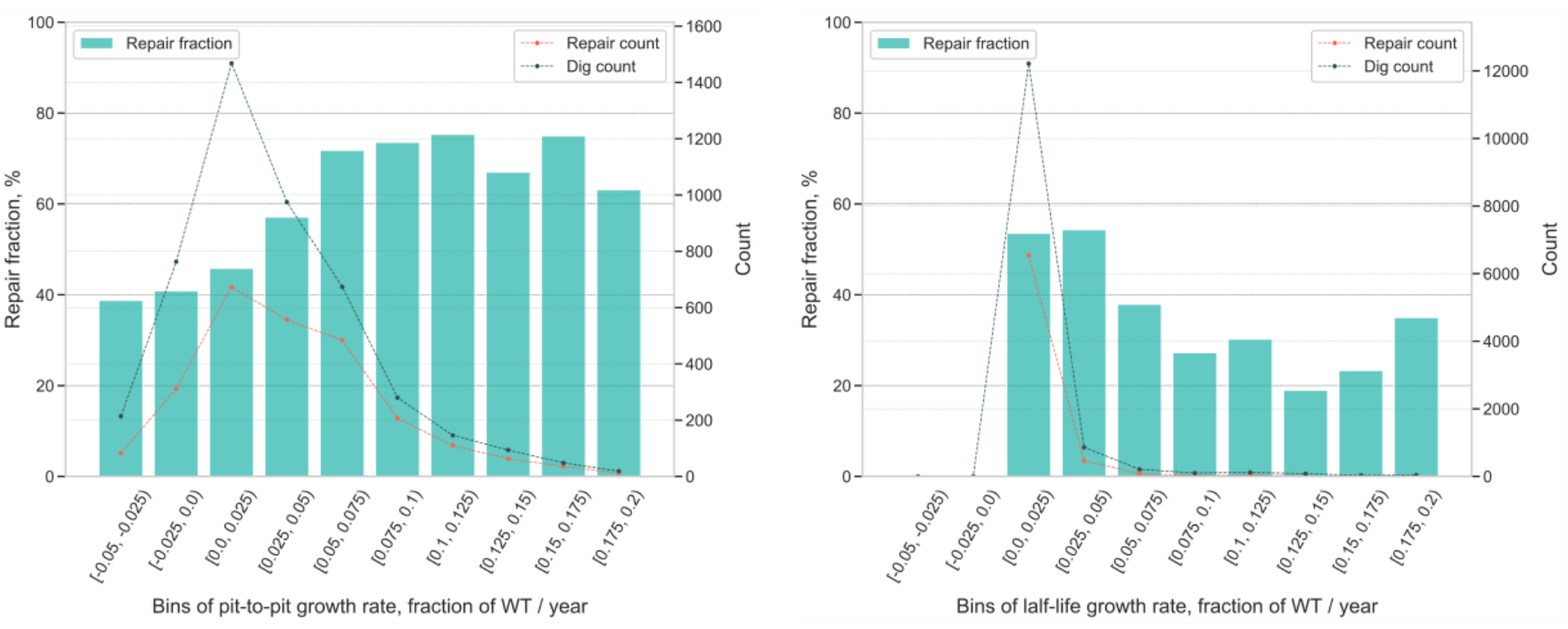

Na Figura 7, calculamos a fração de reparo para diferentes seleções de crescimento de anomalia de corrosão usando dois modelos diferentes: o modelo de crescimento pit-a-pit baseado no alinhamento de anomalias do CIM e um modelo de crescimento de meia-vida baseado na data de instalação do tubo.

Figura 7. Gráfico à esquerda (a): Fração de reparo em função do crescimento pit-a-pit. Gráfico à direita (b): Fração de reparo em função do crescimento com base no cálculo da meia-vida. |

Anomalias com maiores taxas de crescimento devem merecer um reparo com mais frequência do que aquelas com baixas taxas de crescimento. Vemos que o modelo de crescimento pit-a-pit exibe essa tendência, mas o modelo baseado na meia-vida mostra uma correlação plana ou negativa entre a fração de reparo e o crescimento da anomalia. Isso indica que o modelo de meia-vida não indica corretamente as anomalias com maiores riscos ou com maior necessidade de reparo.

Trabalho futuro

Essa análise pode ser aplicada a conjuntos de dados adicionais assim que estiverem disponíveis. Uma estrutura unificada de coleta e análise de dados permite a fácil adição de novos conjuntos de dados. A correlação entre um parâmetro e a fração de reparo indica quão útil é o parâmetro para determinar as anomalias mais arriscadas. Dados ambientais de tubulação, revestimento de tubulação, dados de pesquisa com intervalo próximo são exemplos de conjuntos de dados em que parâmetros como acidez do solo (umidade) ou corrente de proteção catódica têm potencial para melhorar a otimização.

Além da adição de diversos conjuntos de dados, é importante observar que um aumento significativo no volume de dados permitiria o desenvolvimento de um modelo preditivo, em contraste com a análise post-hoc deste artigo. Um espaço de parâmetro maior e volume total de dados são necessários para modelos validados por dados que preveem resultados de escavação e a fração de reparo com um nível satisfatório de precisão estatística.

Conclusão

Essa análise demonstra a correlação entre resultados positivos de reparo e modelos de crescimento mais avançados, com base em uma imagem abrangente dos dados históricos de inspeção em linha e alinhamento de anomalia pit-a-pit. A fração de reparo pode ser uma ferramenta valiosa para avaliar a eficácia de conjuntos de dados adicionais ou novos métodos de análise e comparar o desempenho relativo de métodos alternativos de previsão de crescimento e critérios para seleção de escavação.

O estudo sugere que novas ferramentas e metodologias disponibilizadas por meio de avanços na ciência de dados e no aprendizado de máquinas permitem que os clientes ajustem suas operações do programa de intergridade e de risco. Com uma abordagem estruturada para a tomada de decisões sobre integridade, coleta e gerenciamento mais rigorosos de dados de integridade e o uso de ferramentas modernas que alavancam o poder computacional da nuvem, há uma oportunidade significativa para análises e inspeções mais aprofundadas do programa de gerenciamento de integridade. Os tipos de análise apresentados aqui podem orientar os operadores em direção a um programa de integridade mais eficaz e reduzir o risco geral, melhorando a alocação dos fundos do programa de escavação.

Apêndice

Tabela A. Descrição das condições reais mostradas na Figura 3

| Condition number | Descrição da condição | Type of condition |

| 1 | Any change since the previous assessment. | company best practice |

| 2 | Dents located on the pipeline that have any indication of metal loss not meeting immediate/priority conditions. | company best practice |

| 3 | Predicted metal loss greater than 50% of nominal wall that is in an area that could affect a girth weld. | regulator-established |

| 4 | Metal loss growth anomalies: metal loss anomalies grown to exceed depth and/or pressure criteria per reassessment interval process. | company best practice |

| 5 | Dents located on the bottom of the pipeline with a depth greater than 6% of nominal pipe diameter, and greater than 0.25" for NPS 4 and smaller pipe. | company best practice |

| 6 | Dents located on the top of pipe (above 4 & 8 o'clock) with a dent depth greater than 2% of pipe diameter (and greater than .025 inches for pipes less than 12-inch in nominal pipe size). | regulator-established |

| 7 | Anomalies that are in the judgment of the person designated by the operator to evaluate the assessment results. | company best practice |

| 8 | Historical correlation/verification features - previously evaluated and/or repaired metal loss or dent anomalies that can be correlated to the current tool run. | company best practice |

| 9 | Features required for validation of tool performance. | company best practice |

| 10 | Laminations (field evaluation are not required if a 1.25 hydrostatic test has been previously performed) | company best practice |

| 11 | Dents located on the bottom of pipe (below 8 and 4 o'clock) that has any indication of metal loss, cracking, or a stress riser. | regulator-established |

| 12 | Dents located on the top of pipe (above 4 & 8 o'clock) with a dent depth greater than 3% of nominal pipe diameter (or greater than .25 inches for pipe less than 12-inch in nominal pipe size). | regulator-established |

| 13 | Metal loss of or along the long seam weld | company best practice |

| 14 | Dents located on the top of pipe (above 4 and 8 o'clock) that has an indication of metal loss. | regulator-established |

| 15 | Predicted metal loss greater than 50% of nominal wall that is located at a crossing of another pipeline. | regulator-established |

| 16 | Safe operating pressure that is less than current established MOP at anomaly location. | regulator-established |

| 17 | Corrosion of or along a longitudinal seam weld. | regulator-established |

| 18 | Dents located on the pipe (above 4 and 8 o'clock) that has any indication of metal loss and MOP is greater than or equal to 40% SMYS. | company best practice |

| 19 | Metal loss greater than 80%. | company best practice |

| 20 | Metal loss greater than 80% of nominal wall. | |

| 21 | Top side dents with depth greater than 6%. | company best practice |

| 22 | Metal loss features where SOP pressure less than MOP at the anomaly location. | company best practice |

| 23 | Stress corrosion cracks (crack-field calls by the ILI Vendor with depths equal or less than 80% of the nominal wall thickness.). | regulator-established |

| 24 | Crack fatigue remaining half-life anomalies: crack anomalies grown to exceed depth and/or pressure criteria per API-579 or log secant method. | company best practice |

| 25 | Stress corrosion cracks (crack-field calls by the ILI Vendor with depths equal or less than 80% of the nominal wall thickness or with a calculated predicted burst pressure less than MOP at the anomaly location). | company best practice |